Углеродистая сталь — классификация и применение

Углеродистая сталь — один из самых востребованных материалов в мире металлургии и машиностроения. Когда заводами производится и отгружается металлопрокат оптом, то с большей долей вероятности в нём присутствует именно углеродистые стальные сплавы. Разберём основные классификации углеродистой стали, способы её получения и области применения.

Химический состав углеродистой стали

Углеродистая сталь имеет разные химические составы, которые определяют её свойства и области применения. В зависимости от количественного содержания углерода в ней, можно выделить три основных категории:

- Высокоуглеродистые стали (0,6-1,4%). Они содержат высокое количество углерода, что делает их твёрдыми и износостойкими. Они широко используются в производстве режущих инструментов и деталей, где необходима высокая твёрдость.

- Среднеуглеродистые стали (0,3-0,6%). Это стандартный выбор для большинства задач. Они обладают хорошей прочностью и устойчивостью к износу, что делает их идеальными для изготовления металлоконструкций, изделий из металла и металлопроката.

- Низкоуглеродистые стали (до 0,25%). Известные своей пластичностью и ударопрочностью, они широко применяются в производстве сварных конструкций и изделий, таких как трубы и автомобильные кузова. Чтобы увеличить их прочность, проводят дополнительную процедуру отжига.

Назначение сталей зависит от массовой доли углерода. Они могут быть обыкновенными, конструкционными и инструментальными. Структура и характеристики металла изменяются при помощи термообработки: закалки и отжига.

Классификация по качеству и способу производства

Производство углеродистой стали включает несколько этапов:

- Плавление. Сталь производится путём плавления железной руды с добавлением углерода и других сплавов.

- Окисление. На этом этапе удаляются нежелательные примеси, такие как сера и фосфор, путём окисления.

- Раскисление. Процесс удаления избытка кислорода для достижения нужного химического состава.

Процесс выплавки стали является ключевым этапом в её производстве и происходит в заводских условиях в разных установках:

- Мартеновские печи. Это один из наиболее распространённых методов выплавки стали. В мартеновских печах металл получается путём плавления чугуна вместе с добавлением железной руды и других сплавов. Этот процесс позволяет регулировать химический состав стали и удалять нежелательные примеси, такие как сера и фосфор. Мартеновская печь часто используется для производства конструкционных сталей.

- Конвертеры. Конвертерный метод выплавки также широко распространён в промышленности. Он включает в себя использование конвертера, где чугун и железная руда подвергаются процессу окисления. Это приводит к удалению лишнего углерода и других примесей. Конвертеры могут быть с различными системами продува (например, кислородным или аргоновым), что позволяет дополнительно контролировать химический состав.

- Электроплавка. Этот метод использует высокочастотные электрические нагреватели для плавления металла. Он позволяет получать стали с высокой чистотой и точностью химического состава. Электроплавка особенно подходит для специализированных задач, таких как производство нержавеющей стали или сталей для высокоточных инструментов.

Где именно выплавляется сталь, зависит от специфических потребностей предприятия и требований к конечному продукту. Важно отметить, что каждый из этих методов имеет свои преимущества и ограничения, и выбор оптимального метода выплавки играет решающую роль в получении стали нужного качества и свойств.

Маркировка углеродистой стали в России осуществляется согласно требованиям ГОСТ и ОСТ, а также существует международный стандарт ISO. Маркировка указывает на класс, чистоту и назначение сталей.

Рассказ-причта русского писателя Андрея Малышева

Рассказ-причта русского писателя Андрея Малышева Почему кондиционеры Funai приобретают популярность

Почему кондиционеры Funai приобретают популярность Почему литые диски — правильное решение

Почему литые диски — правильное решение Страшные квесты в Воронеже: как выбрать и забронировать?

Страшные квесты в Воронеже: как выбрать и забронировать? В гостях у русского писателя Андрея Малышева

В гостях у русского писателя Андрея Малышева Франшиза Bazooka Store: анализ финансовых перспектив франшизы

Франшиза Bazooka Store: анализ финансовых перспектив франшизы От концепции до клиента: мастерство и искусство в создании мерча

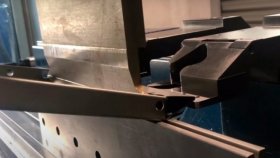

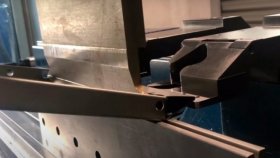

От концепции до клиента: мастерство и искусство в создании мерча Гибка металла в Санкт-Петербурге и Москве: сравнение цен

Гибка металла в Санкт-Петербурге и Москве: сравнение цен Для каких целей можно использовать оборотный кредит

Для каких целей можно использовать оборотный кредит Промывка котлов в Екатеринбурге

Промывка котлов в Екатеринбурге Гибка металла в Санкт-Петербурге и Москве: сравнение цен

Гибка металла в Санкт-Петербурге и Москве: сравнение цен Оптимальное решение для строительства: эффективная поставка металлопроката

Оптимальное решение для строительства: эффективная поставка металлопроката Промышленные полы: топинговые, бетонные, полимерные

Промышленные полы: топинговые, бетонные, полимерные ПЭТ флаконы - преимущества и конкурентные цены.

ПЭТ флаконы - преимущества и конкурентные цены. Использование резервуаров для нефтепродуктов в экстремальных климатических условиях

Использование резервуаров для нефтепродуктов в экстремальных климатических условиях Лист из нержавейки 12Х18Н10Т: свойства, применение и производство в России

Лист из нержавейки 12Х18Н10Т: свойства, применение и производство в России Особенности термоусадочного оборудования: виды и сфера применения

Особенности термоусадочного оборудования: виды и сфера применения Как выбрать прицеп тракторный, картофелекопалку транспортерную и дисковую борону

Как выбрать прицеп тракторный, картофелекопалку транспортерную и дисковую борону Виды пэт тары для косметики от ООО «Полипак»

Виды пэт тары для косметики от ООО «Полипак» Виды пластиковой тары для фармацевтики от ООО «Полипак»

Виды пластиковой тары для фармацевтики от ООО «Полипак»